A Prática do Gerenciamento de Ativos na Indústria Petroquímica

Matéria publicada na Revista Intech

Contribuição:

Heitor Hiroshi Chaya, engenheiro de automação, Braskem S.A.

Alexandre Augusto Silva, engenheiro mecânico, Braskem S.A.

1- Introdução

Atualmente, as indústrias petroquímicas estão encarando um cenário em que é necessário concentrar esforços na segurança das pessoas, nos processos industriais e no meio ambiente e ao mesmo tempo estão sendo pressionadas a aumentar sua margem no ambiente econômico com um número reduzido de funcionários. E em qualquer tipo de indústria mundial esse processo não é diferente.

Com isso, os operadores, técnicos de manutenção e engenheiros estão agregando muitas responsabilidades, das quais inclui manter a planta operando de uma maneira confiável.

Nos últimos anos, a importância do gerenciamento de ativos tem sido a pauta na área de automação. De acordo com dados da indústria, são gastos mais de um quarto dos custos de manutenção em instrumentos e válvulas (27%, comparado a 24% de equipamentos mecânicos e 24% de equipamentos de processo). Algumas poucas companhias têm implantado softwares para auxiliar a gerenciar instrumentos e válvulas.

Normalmente, o software roda funções básicas de diagnóstico, configuração, calibração e gera/grava automaticamente mudanças feitas nos instrumentos, no intuito de manter gravações históricas.

Com isso, os funcionários se sentem mais confortáveis em usar o software de gerenciamento de ativos (ao invés de usar papéis), e agora estão procurando expandir as capacidades, especialmente na área de diagnósticos avançados e alarmes. Com o software de gerenciamento de ativos as plantas estão movendo da manutenção reativa, a qual consome tempo e dinheiro, para a manutenção preditiva. O objetivo é saber quais instrumentos necessitam atenção e qual a tarefa exata será necessária executar nesses instrumentos.

Gostaríamos de compartilhar a aplicação do gerenciamento de ativos aplicado a indústria petroquímica onde através de diagnósticos e gerenciamento de alarmes podemos obter retorno em capital, produtividade e segurança de pessoas e equipamentos.

1.1- A arquitetura

O grande desafio da implementação do gerenciamento de ativos está na integração de todos os ativos da planta a um servidor, onde estejam configurados em uma base de dados e que os usuários realmente usem essa ferramenta. É bastante comum encontrar plantas onde o software está instalado, mas a máquina permanece desligada ou está sendo utilizada para outra aplicação.

A arquitetura representada pela figura 1 mostra uma arquitetura básica de gerenciamento de ativos onde já é possível obter retorno do investimento. É composta por um DCS (Distributed Control System) com interface de IO HART e Foundation Fieldbus que nos permite uma infra-estrutura enxuta e eficaz onde é possível acessar os instrumentos de campo sem a utilização de nenhum mux e cabos adicionais.

Um SIS (Sistema Instrumentado de Segurança) com interface de IO HART que também é integrado ao sistema de gerenciamento de ativos e além de funções de configuração, calibração é possível comparar a variável medida em 4-20mA com o sinal HART para saber se o sinal está íntegro para a votação de um intertravamento de segurança.

E um sistema para monitoramento online de vibração para os equipamentos rotativos.

Figura 1 – Arquitetura Gerenciamento de Ativos

1.2- Instrumentos e Válvulas Inteligentes

O desenvolvimento em microchip de baixo consumo de energia tem habilitado os fabricantes de instrumentos a fabricá-los tanto inteligentes quanto diagnosticáveis. Essa inteligência é devido à comunicação digital entre os instrumentos, sensores, válvulas e sistemas de controle. A geração anterior de instrumentos usava comunicação analógica, onde os sinais se movem em somente uma direção (em outras palavras, da variável de processo ao sistema de controle). Protocolos de comunicação digital como o HART, Foundation Fieldbus, Profibus, Asi, Devicenet, permitem comunicação bi-direcional entre os instrumentos e o sistema de controle, que inclui variáveis de processo, comandos, status e a saúde do instrumento (figura 2).

Figura 2 – Comunicação bi-direcional

1.3- Ferramentas de Decisão

Configuração dos instrumentos e válvulas

Como todos os instrumentos estão conectados ao software de gerenciamento de ativos ficam desnecessárias idas ao campo para verificação de status e configuração. Os softwares de gerenciamento de ativos utilizam drivers para obter os parâmetros dos dispositivos, imagine um PC e uma impressora em sua casa, para poder imprimir qualquer documento primeiramente você necessita instalar o driver da impressora, analogamente o driver da impressora seria o driver dos dispositivos.

Atualmente existem os EDDLs (Enhenced Device Description) e FTD/DTMs (Field Device Tool/Device Type) ambos com o intuito de permitir ao usuário um ambiente de interface aos instrumentos de campo de uma forma amigável (figura 3).

Figura 3 – Driver de Dispositivo

1.4- Alertas na Tela de Operação

Como cada vez mais os instrumentos de campo possuem mais diagnósticos, fica inevitável não utilizá-los na interface de operação (figura 4), onde os operadores podem ser os primeiros a perceberem um alerta de falha do instrumento e assim informar de uma forma bem detalhada o tipo de falha do instrumento para o técnico de instrumentação.

Figura 4 – Alertas e Status na Tela de Operação

Porém, na indústria petroquímica a quantidade de alarmes para o operador é muito grande e adicionando mais esses alertas, com certeza ele será mais demandado.

De acordo com a norma EEMUA 191, a recomendação de alarmes para melhores práticas para o operador é de em média 6 alarmes por hora por operador ou 1 alarme a cada 10 minutos e em pico 60 alarmes por hora por operador ou 1 alarme a cada minuto. Na figura 5 o indicador está fora das melhores práticas, mas é possível comprovar o desempenho de uma planta petroquímica levando-se em conta os alarmes de processo junto com os alertas dos instrumentos de campo e depois sem os alertas dos instrumentos de campo. Um dado interessante é que a porcentagem de alertas configurados dos instrumentos é 3% do total, ou seja, essa pouca quantidade é capaz de alterar o indicador de alarme, sai do reativo e vai para o estável.

Figura 5 – Indicador de Gerenciamento de Alarme

1.5- Portal do Gerenciamento de Ativos

O objetivo principal de um portal de gerenciamento de ativos (figura 6) é termos uma visão macro de todos ativos da planta e com isso reduzir inspeções desnecessárias, pois em um só lugar (e de qualquer computador localizado na planta) é possível visualizar informações críticas dos ativos da planta (instrumentos, válvulas e inclusive equipamentos rotativos) como falhas, relatórios de calibração, configuração atual e eventos. Com isso o portal permite uma visão gerencial de como está a saúde dos ativos, agrupando os “vilões” de problemas, tempo de permanência em alarme e eventos no período.

Figura 6 – Portal do Gerenciamento de Ativos

2- Diagnósticos Avançados

2.1- Manutenção em Válvulas de Controle

Na indústria petroquímica é importante ter o controle sobre o consumo de matérias-primas e é óbvio que o desperdício deve ser reduzido.

O caso abaixo explica como o diagnóstico avançado em válvulas de controle traz benefício operacional.

Um tanque de armazenamento de propeno possui uma válvula de controle de pressão, onde a mesma deve em condições normais estar 100% do tempo fechada. Então, qualquer abertura nela significa desperdício.

Em uma parada geral da planta foi programado a execução de um diagnóstico chamado assinatura da válvula, que é um gráfico de abertura e fechamento da válvula onde é possível detectar possível problema na válvula, atuador ou posicionador. O software de gerenciamento de ativos envia sinal de pressão no atuador que faz com que a válvula comece abrir e depois de totalmente aberta retira o sinal de pressão do atuador fazendo-a fechar, e com isso é possível saber se a válvula está chegando a seu curso completo de 0 a 100% de abertura, se a válvula está agarrando, se a haste está empenada e até mesmo se o posicionador está bem sintonizado.

Em nosso caso (figura 7) é possível perceber que ela não chega a 0% de abertura ficando 3% aberta. A solução desse problema foi executar uma calibração de curso na válvula através do próprio software de gerenciamento de ativos. Agora, figura 8, é possível perceber o curso completo da válvula.

Os 3% de abertura significou 20 kg/h de desperdício de propeno, e convertendo em reais significou aproximadamente R$ 440 mil no ano.

Mas através desse tipo de diagnóstico foi possível trazer esse desperdício em economia para a empresa.

Figura 7 – Assinatura da Válvula com problema

3- Conclusão

Modernas plantas petroquímicas encaram desafios para aumentar a produção, reduzir custos, garantir segurança das pessoas e ao processo industrial. E felizmente hoje temos ferramentas que nos possibilitam isso através do software de gerenciamento de ativos, onde o objetivo é alcançar a excelência operacional.

Foi possível nesse caso, obter resultados expressivos em válvulas de controle, onde o diagnóstico trouxe um retorno financeiro para a unidade, além de uma avaliação técnica do equipamento rotativo quando o mesmo apresentou as primeiras indicações de falhas até o ponto da solicitação de sua parada urgente, conseguindo neste episódio a continuação das atividades operacionais, minimizando problemas comerciais que pudessem estar implícitos ao produto a ser disponibilizado ao cliente até a condição de preservação da segurança das pessoas, equipamentos e instalações, e minimizando ao máximo o tempo de intervenção, já que durante os acompanhamentos, o setor de manutenção teve tempo hábil para preparar todas as etapas da mesma.

Bibliografia

Chaya, Heitor Hiroshi - Desmistificando o Gerenciamento de Ativos, Intech Nov. 2008;

Beyond basics – Industrial Computing.

Figura 8 – Assinatura da Válvula após calibração

2.2- Manutenção Preditiva por Análise de Vibrações em Equipamentos Rotativos

Em um processo de polimerização, a circulação do polímero dentro do reator é fundamental e a integridade da bomba de circulação é de extrema importância. Após aproximadamente um ano de operação dessa unidade foram detectados ruídos característicos de impactos internos, próximos ao mancal de apoio do rotor da bomba de circulação.

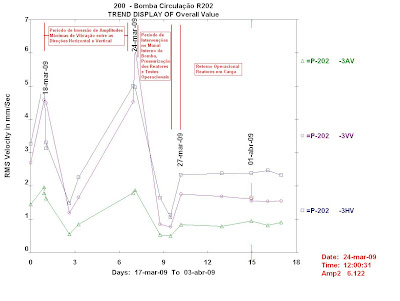

Após medições das vibrações do equipamento através de coletor/analisador de vibrações portátil (figura 9), foram confirmadas as suspeitas dos ruídos de impactos, sendo diagnosticadas como folgas mecânicas no mancal. Portanto sendo solicitada sua intervenção, pois era nítido que o mancal interno (figura11), havia sofrido desgaste acentuado. Como havia necessidades operacionais da continuidade da produção dos reatores, foi determinado que fossem realizadas medições mais freqüentes até que fosse finalizada a produção da resina, o que levaria aproximadamente mais 2 semanas. Nessas 2 semanas foi feito acompanhamento, e praticamente no 14º, quando houve considerável aumento nas amplitudes de vibração (figura 10), culminou em nova solicitação de parada urgente, o que também por coincidência ocorreu com o final da produção, como havia sido solicitado previamente pelo setor operacional.

Durante as etapas de desmontagem parcial do equipamento, somente para acesso ao mancal 4 (figura 11), o mancal que havia indicado a falha. Verificou-se então que a bucha de grafite e a luva em aço inoxidável encontravam-se muito deterioradas, com marcas indicando abrasão excessiva. O rotor, devido ao desgaste excessivo do mancal deslizante, apresentou marcas de contato com a parede do reator, o que culminou por medida preventiva, sua substituição por outro reserva.

Figura 9 – Sobreposição dos valores nas direções radiais (horizontal e vertical, defasadas em 90°) e da direção longitudinal ao eixo (axial). Onde são nítidas as alterações ocorridas durante os 14 dias de acompanhamento

Figura 10 – Sobreposição dos valores, como descrito na figura 9, porém ampliando a região dentro dos 14 dias de acompanhamento das condições do equipamento

Durante as etapas de desmontagem parcial do equipamento, somente para acesso ao mancal 4 (figura 11), o mancal que havia indicado a falha. Verificou-se então que a bucha de grafite e a luva em aço inoxidável encontravam-se muito deterioradas, com marcas indicando abrasão excessiva. O rotor, devido ao desgaste excessivo do mancal deslizante, apresentou marcas de contato com a parede do reator, o que culminou por medida preventiva, sua substituição por outro reserva.

Figura 11 - Croqui das disposições em corte do equipamento analisado

Dois pontos interessantes deste acompanhamento em particular, primeiro sendo que em condições normais a direção radial horizontal é significativamente maior que a radial vertical, mas durante os acompanhamentos verificamos uma inversão dessa regra no mancal 4, passando a direção vertical o valor de maior expressão, o que levou a crer que as condições deste mancal eram críticas, reforçando a solicitação de parada urgente do equipamento. O outro, é que os quatro mancais do equipamento completo, sendo 2 no motor elétrico e 2 na bomba de fluxo axial, o mancal que mais indicou falhas foram as coletas de dados via mancal 3, ou seja, o mancal lado acoplamento, mas o problema detectado foi o mancal lado oposto acoplamento, mesmo sendo a posição do mancal 4 onde se encontra montado este mancal ser monitorado, mas os valores e alterações de amplitudes não eram conclusivos (figura12).

Figura 12 – Sobreposição de valores globais de tendência entre os mancais 3 e 4, demonstrando claramente que as variações de vibrações foram muito mais nítidas através do mancal 3

3- Conclusão

Modernas plantas petroquímicas encaram desafios para aumentar a produção, reduzir custos, garantir segurança das pessoas e ao processo industrial. E felizmente hoje temos ferramentas que nos possibilitam isso através do software de gerenciamento de ativos, onde o objetivo é alcançar a excelência operacional.

Foi possível nesse caso, obter resultados expressivos em válvulas de controle, onde o diagnóstico trouxe um retorno financeiro para a unidade, além de uma avaliação técnica do equipamento rotativo quando o mesmo apresentou as primeiras indicações de falhas até o ponto da solicitação de sua parada urgente, conseguindo neste episódio a continuação das atividades operacionais, minimizando problemas comerciais que pudessem estar implícitos ao produto a ser disponibilizado ao cliente até a condição de preservação da segurança das pessoas, equipamentos e instalações, e minimizando ao máximo o tempo de intervenção, já que durante os acompanhamentos, o setor de manutenção teve tempo hábil para preparar todas as etapas da mesma.

Bibliografia

Chaya, Heitor Hiroshi - Desmistificando o Gerenciamento de Ativos, Intech Nov. 2008;

Beyond basics – Industrial Computing.

Nenhum comentário:

Postar um comentário